Наши производственные мощности позволяют использовать различные методы изготовления:

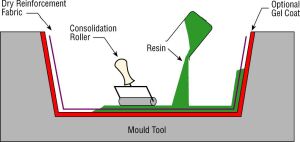

1. Ручная формовка

При этом методе стеклоармирующий материал вручную пропитывается смолой при помощи кисти или валиков. Затем, пропитанный стекломат укладывается в форму, где он прикатывается прикаточными валиками. Прикатка осуществляется с целью удаления из ламината воздушных включений и равномерного распределения смолы по всему объему. Отверждение ламината происходит при обычной комнатной температуре, после чего изделие извлекается из формы и подвергается мехобработке.

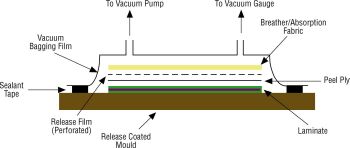

2. Вакуумная формовка

Формование с применением вакуума – используется, чтобы создать механическое давление во время цикла его производства. Давление оказанное вакуумом на композитный материалы дает ряд преимуществ от ручной формовки. Во-первых, это удаляет воздух попавший в между волокон и слоёв в ламинате. Во-вторых, это способствует лучшей пропитки композитного материала. В-третьих, формование с применением вакуума, оптимизирует отношение армирующего материала к смоле.

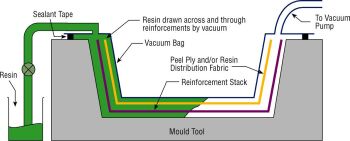

3. Вакуумная инфузия

Процесс Вакуумной Инфузии - это технология изготовления композитного материала, которая использует силу вакуумного давления для ввода смолы в ламинат. Эта технология используется для изготовления деталей из стеклопластика и углепластика. Размеры детали могут быть от небольших, с площадью поверхности менее 1 кв.м. до крупных деталей, например корпусов яхт. Технология рекомендуется к использованию при изготовлении единичных деталей или малых тиражей.

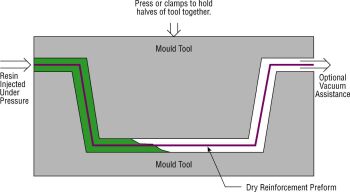

4. Light RTM (Инжекция)

Суть метода заключается в том, что между двумя матрицами укладывается сухой, предварительно раскроенный, стекломатериал. Под давлением впрыскивается смола.

Метод Light RTM характеризуется тем, что прижим матрицы и пуансона осуществляется с помощью вакуума. Разрежение создается также и в рабочей полости формы, что позволяет добиться оптимальных характеристик пропитки армирующего материала.

5. Намотка

Технология намотки применяется при изготовлении композитного профиля: стеклопластиковых труб, стеклопластиковых цистерн, углепластиковых мачт для судов и д.р.. Изделия, получаемые при использовании технологии намотки, имеют преимущество перед аналогичными изделиями, сделанных из других материалов.